Les composites non tissés sont extrêmement populaires en raison de leur polyvalence et de leur rentabilité. Différentes méthodes sont utilisées pour leur fabrication, notamment le collage, le thermocollage et l'extrusion directe (méthode coulée).

Ce dernier produit des stratifiés peu pelucheux qui offrent de bonnes performances d’isolation. Cependant, leur respirabilité est faible et leur risque de piqûres est élevé.

Force et douceur

Le film PE est un matériau très flexible et résistant qui peut être utilisé pour de nombreuses applications. Il résiste à l'eau, à la poussière, aux produits chimiques, à la chaleur et aux perforations. Film PE composite non tissé sont également légers et ont un toucher doux.

Les non-tissés sont produits en rassemblant de petites fibres en feuilles ou en bandes. Ils sont ensuite liés mécaniquement ou thermiquement, à l'aide d'un liant. Les liants peuvent être fabriqués à partir de matériaux naturels ou synthétiques, tels que la cellulose ou l'amidon. Ils peuvent être fabriqués avec différents revêtements et sont disponibles dans une variété de couleurs.

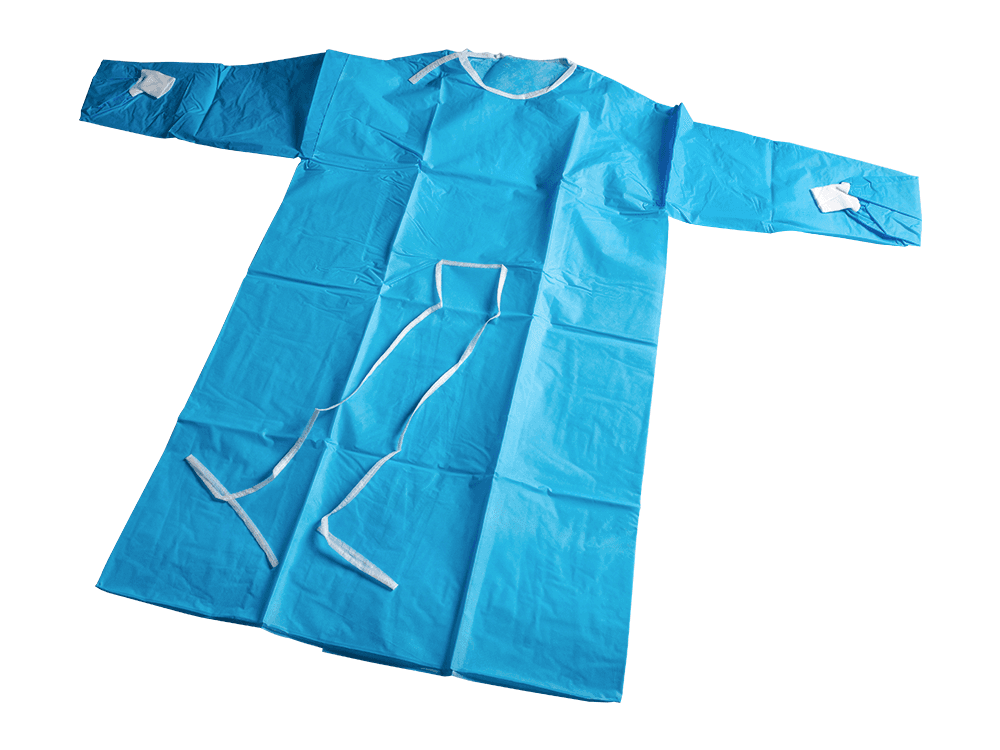

Les non-tissés médicaux sont souvent utilisés pour les blouses chirurgicales, les vêtements cliniques et les lingettes. Ils peuvent également être utilisés dans les pansements, les tampons, les compresses et les filets pour hernie. Ces produits sont conçus pour être utilisés en toute sécurité dans les hôpitaux et offrir protection et confort. Ils sont également légers et possèdent une grande résistance à la traction. Ils ont également de bonnes performances isolantes et peuvent être stérilisés. De plus, ils sont doux et respirants. Ils sont également disponibles dans une large gamme d'épaisseurs.

Respirabilité

Les composites respirants constitués d'un film de polyoléfine linéaire chargé stratifié sur un non-tissé fibreux sont souvent difficiles à former car les polymères formant le non-tissé et les couches de film sont thermiquement incompatibles. De plus, les méthodes conventionnelles de liaison du film au non-tissé telles que le collage, l'aiguilletage et la couture peuvent entraîner un mauvais ajustement du composite qui peut restreindre considérablement l'écoulement du liquide et/ou bloquer les pores du film respirant.

L'invention concerne un procédé de formation d'un composite film respirant/non-tissé par incorporation d'un additif de liaison dans le mélange de polymères de film respirant et d'un additif de liaison dans le mélange de polymères formant les fibres dans la couche de confort non tissée. Dans les exemples décrits ici, la couche de confort est formée à partir d'une bande filée-liée en polypropylène avec des fibres à composant unique et des fibres à deux composants comprenant des fibres côte à côte et des fibres gaine/âme.

La couche de support fibreuse non tissée est liée au film respirant par chaleur et pression. Le composite résultant présente une excellente résistance MD et TD pour renforcer le film respirant, des résistances élevées à la traction et à la déchirure pour plus de résistance et d'intégrité, de bonnes propriétés de flexion pour permettre au tissu de résister à l'abrasion et à l'étirement et une respirabilité pour permettre l'écoulement du liquide à travers la structure ouverte du tissu fibreux. couche de confort.

Thermocollage

Le thermoliage est une technique dans laquelle le film et le non-tissé sont liés par un processus thermique. Contrairement au collage qui implique un collage de toute la surface du film et du non-tissé, ce procédé permet un collage localisé et préserve donc la respirabilité et la résistance du composite.

Le film PP PE laminé avec des tissus non tissés est souvent utilisé dans des applications médicales, telles que les blouses chirurgicales et les tabliers. En effet, il présente des performances d'isolation élevées et peut également être rendu ignifuge en ajoutant un mélange maître spécial.

Le procédé de thermocollage selon l'invention peut être réalisé à l'aide d'une installation d'extrusion standard. Une matière première PE fondue est pulvérisée uniformément sur la surface d'un non-tissé filé-lié PP et, après refroidissement, un nouveau type de tissu non tissé composite est formé. C’est la base de nombreux types différents de produits et packs médicaux jetables. Le composite respirant qui en résulte présente à la fois une surface lisse en PP et une surface rugueuse en PE, ce qui le rend très durable et facile à nettoyer.

Impression

Contrairement aux tissus tissés ou aux tricots, les non-tissés sont des feuilles poreuses plates ou touffetées qui peuvent être fabriquées directement à partir de fibres séparées ou de plastique fondu sans les convertir en fil. Ils sont liés mécaniquement, thermiquement ou chimiquement.

Les non-tissés médicaux sont principalement utilisés pour les packs chirurgicaux jetables afin de prévenir la transmission de patient à patient d'agents pathogènes résistants tels que le SARM et l'entérocoque résistant à la vancomycine (ERV). Ils doivent être extrêmement peu pelucheux, avoir un toucher semblable à celui d'un tissu, être faciles à manipuler et avoir de bonnes fonctions de barrière.

La présente invention concerne un stratifié de tissu non tissé de PP et PE présentant un faible peluchage, une excellente fonction barrière et une bonne douceur et compressibilité. La surface PP du non-tissé est prétraitée avec un agent hydrophile pour améliorer sa capacité d'absorption de l'eau, tandis que la surface PE est responsable de fonctions de barrière élevées.

De plus, le nouveau non-tissé filé-lié PE est non seulement extrêmement doux et présente une bonne compressibilité, mais peut également être facilement composé d'un film perméable à l'air par chauffage, éliminant ainsi le besoin de matériaux adhésifs supplémentaires. Cela peut fournir une nouvelle solution pour de nombreuses applications automobiles telles que les garnitures de sièges, les tapis de voiture et les doublures de caisse de camion.

Anglais

Anglais 中文简体

中文简体